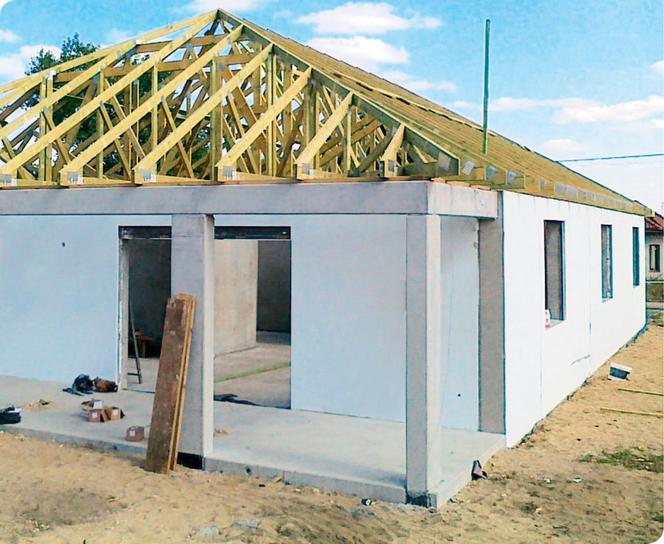

Budując domy, coraz częściej korzysta się z rozwiązań przyspieszających tempo pracy. Nikogo nie dziwią już gotowe wiązary dachowe, schody, balkony, ściany oporowe lub elementy wykończenia wnętrz. Prefabrykacja powoduje, że budujemy szybciej, wygodniej i często taniej. Można przypuszczać, że ten trend będzie się umacniał i w przyszłości jeszcze częściej będziemy składali domy z gotowych części. Już teraz można zamówić w fabryce całe ściany i stropy, które tylko montuje się na placu budowy, eliminując czasochłonne prace mokre. Takie rozwiązania z powodzeniem stosuje się w krajach skandynawskich. Konstrukcję najpopularniejszych obecnie prefabrykatów ściennych wykorzystywanych w budownictwie jednorodzinnym stanowi drewniany szkielet, jednak zdaniem wielu inwestorów nie jest to alternatywa dla solidnych murowanych ścian. Może nią być natomiast budowa z prefabrykatów produkowanych z rozmaitych odmian betonu. Jeden z ich wytwórców podaje, że w Polsce rocznie powstaje z produkowanych przez niego płyt ponad 160 domów jednorodzinnych.

Zalety ścian prefabrykowanych

Prefabrykacja przyspiesza wznoszenie domu. Może być tańsza niż budowanie metodami tradycyjnymi polegającymi na mozolnym układaniu pustaków i rzemieślniczym wykonywaniu elementów, chociaż gdy robi się ściany nietypowych domów, koszt jest zazwyczaj wyższy. Jeżeli korzysta się z usług firm specjalizujących się w takim budowaniu, które oferują przystosowane do tej technologii projekty, to budynek do stanu deweloperskiego można postawić w dwa miesiące. Proces prefabrykacji pozwala na szybką produkcję elementów ściennych. Przygotowuje się je w ogrzewanych formach i w pomieszczeniach przeznaczonych do dojrzewania betonu, gdzie zapewnia się odpowiedni klimat do jego wiązania. Produkcja trwa tylko kilka dni, czyli o wiele krócej, niż beton potrzebuje do osiągnięcia wytrzymałości na budowie. Technologia ta jest mniej zależna od pogody. Prefabrykowane ściany są cieńsze niż murowane – element prefabrykowany ma tylko kilkanaście centymetrów grubości, podczas gdy popularne pustaki aż 25 cm. Jeśli więc do budowy domu, który był zaprojektowany w technologii tradycyjnej, zastosuje się gotowe elementy, zyskuje się kilka metrów powierzchni użytkowej. Ściany są też gładsze. Zazwyczaj można je malować bez wyrównywania powierzchni tynkiem lub nawet pozostawiać nieotynkowane.

i

Materiały na ściany prefabrykowane - beton, stal i dodatki

Ściany prefabrykowane są wykonywane z betonu konstrukcyjnego, keramzytobetonu, styrobetonu, betonu z dodatkiem spienionego szkła lub z dodatkami polimerowymi. Na polskim rynku najpopularniejsze są elementy z keramzytobetonu oraz zwykłego betonu. Dodatek kruszywa keramzytowego, czyli materiału ceramicznego, sprawia, że prefabrykaty są lżejsze. Przeciętny element keramzytobetonowy waży 1400-1600 kg/m3, podczas gdy ten ze zwykłego betonu konstrukcyjnego – 2400 kg/m3. Te pierwsze mają też nieco lepszą izolacyjność termiczną i akustyczną oraz odporność na ogień. Za to z betonu konstrukcyjnego można zrobić prefabrykaty o bardzo gładkich albo strukturalnych powierzchniach, czyli tak zwane betony architektoniczne. Do produkcji prefabrykatów używa się betonu wysokiej klasy – C25/30 lub jeszcze lepszego – i o nasiąkliwości maksimum 6% oraz keramzytobetonu o klasie LC12/13 bądź LC16/18. Elementy z lekkich betonów z innymi wypełniaczami, na przykład cemokrzempor, styrobeton oraz pianobeton, nie zyskały w Polsce popularności.

Czytaj też:

Ścienne prefabrykaty betonowe tworzą konstrukcję płytową. Zastępują one całe murowane ściany (lub duże fragmenty ścian). Tak jak murowane ściany muszą przenieść obciążenia z dachu oraz stropu. Aby je wzmocnić, zbroi się je stalowymi prętami oraz siatkami o dużych oczkach (na przykład 15 x 15 cm). Projekt zbrojenia poszczególnych elementów przygotowują konstruktorzy zatrudnieni przez producenta prefabrykatów, którzy znają technologię ich produkcji. Oprócz normalnych obciążeń działających na poszczególne ściany muszą oni uwzględnić zbrojenie oraz tymczasowe wzmocnienia, które usztywniają element w trakcie jego montażu. Podczas podnoszenia prefabrykatu i manewrowania tym ciężkim, nierzadko kilkutonowym elementem mogą na niego działać zupełnie inne siły niż te po wbudowaniu. Płyty muszą mieć też zaprojektowane uchwyty montażowe lub haki transportowe, za które zaczepia się je i podnosi do góry.

i

Ściany prefabrykowane jedno- lub wielowarstwowe

Elementy ścienne prefabrykowane mogą mieć budowę jedno- bądź kilkuwarstwową. Najpopularniejsze są prefabrykaty jednowarstwowe, które dociepla się na placu budowy standardowymi materiałami izolacyjnymi i wykańcza tynkiem albo cienką okładziną. Jeżeli inwestor planuje wykonanie ściany trójwarstwowej z prefabrykatów, można wyposażyć ją w fabryce w kotwy ze stali nierdzewnej służące do zamocowania warstwy osłonowej oraz tak ukształtować ościeże, aby było możliwe wysunięcie okna w warstwę ocieplenia. Na życzenie zamawiającego można podczas produkcji zamontować ocieplenie ze styropianu, z wełny mineralnej lub płyt PIR. Prefabrykaty betonowe można też zamówić jako „płyty kanapkowe”. Materiał izolacyjny umieszcza się wówczas między dwiema ścianami betonowymi.

Przeczytaj też:

Ocieplanie domu – jak je poprawnie wykonać i od czego zacząć? Poradnik

Na rynku są też prefabrykaty betonowe (z betonu konstrukcyjnego), które w procesie produkcji są łączone z drewnianym stelażem umożliwiającym zamocowanie warstwy wykończeniowej z płyt gipsowo-kartonowych. Mają one grubość 30 cm. Prefabrykaty te składają się z 6-centymetrowej warstwy osłonowej z betonu zintegrowanej ze słupkami o grubości 14 cm. Do żelbetowych słupków mocuje się drewnianą konstrukcję. Między wykończeniem z płyt g-k a warstwą osłonową z betonu umieszcza się 22-centymetrową warstwę styropianu. Całą ścianę spina się śrubami.

Wymiary i parametry ścian prefabrykowanych z betonu

Z prefabrykatów wznosi się wszystkie rodzaje ścian – osłonowe, nośne oraz działowe. Elementy prefabrykowane jednowarstwowe zewnętrzne, a także konstrukcyjne z keramzytobetonu mają najczęściej grubość 15 cm. Taki wymiar umożliwia oparcie stropu. W miejscach, gdzie projektuje się dwustronne oparcie stropu, ściany muszą być szersze – mają 17,5-18, a nawet 20 cm.

Elementy grubsze z prefabrykatów też są produkowane, ale rzadko stosuje się je w budownictwie jednorodzinnym. Ściany działowe pełniące funkcję usztywniającą mają zazwyczaj 12 cm grubości, a pozostałe 10 cm. Grubość warstwy konstrukcyjnej ściany warstwowej to kilkanaście centymetrów (zazwyczaj 14 cm), a osłonowej – minimum 5 cm. Razem z cienkim ociepleniem z płyt PIR (o grubości 12 cm) taki element może mieć tylko nieco więcej niż 30 cm grubości.

Elementy ścienne prefabrykowane transportuje się samochodem, dlatego ich maksymalne wymiary to 9 m długości i 3,65 m wysokości. Prefabrykat z keramzytobetonu o tej wielkości i grubości 15 cm (bez otworów okiennych) waży około 4,5 tony. Nie robi się elementów niższych niż 50 cm. W zasadzie nie ma ograniczeń dotyczących kształtu prefabrykowanych ścian, jednak nietypowe rozwiązania wpływają na cenę, bo trzeba budować drogie, jednostkowe formy. Proste kształty przygotowuje się w stalowych formach o zmiennych wysokościach i długościach boków.

Współczynnik przenikania ciepła przez ścianę zbudowaną z prefabrykatu jednowarstwowego zależy od grubości zastosowanego ocieplenia. Aby zmniejszyć grubość ścian wielowarstwowych, można zastosować materiał o bardzo dobrej izolacyjności.

Okna, drzwi i instalacje w ścianach prefabrykowanych

Prefabrykaty mają gotowe otwory na okna oraz drzwi wraz z wbudowanymi nadprożami. Same nadproża mogą być zrobione z betonu wyższej klasy niż reszta ściany. Umożliwia to na przykład wykonanie w prefabrykacie keramzytobetonowym otworu okiennego o rozpiętości 3 m. Podczas transportu i montażu w otwory wkłada się ściągi, które stabilizują cały element.

Przeczytaj też:

W płytach są też przygotowane otwory na instalacje: elektryczną, grzewczą, wodną, kanalizacyjną, gazową i wentylacyjną. W prefabrykat wbudowuje się rury-peszle, w których układa się kable. Instalacje rozprowadza się w warstwach podłogi, a podczas produkcji wykonuje się w ścianach pionowe podejścia na wysokość określoną w projekcie.

i

Złącza w betonowych ścianach prefabrykowanych

Gotowe ściany łączy się złączami pionowymi i poziomymi. Pionowe muszą wytrzymać obciążenie nawet większe niż sam prefabrykat. Działają tam duże siły rozciągające. Boczne krawędzie są często ukształtowane we wręby, mają też przygotowane wystające fragmenty zbrojenia (strzemiona). Po zestawieniu ich bokami tworzy się gniazdo, które wypełnia się betonem. Nie trzeba więc budować szalunków. Miejsce to wzmacnia się zbrojeniem w taki sposób, że dodatkowy pręt przekłada się przez pętlę zbrojenia wystającego z płyt, dodatkowo zabezpieczając elementy przed rozsunięciem.

W niektórych prefabrykatach wypuszczane strzemiona zastępuje się gotowymi łącznikami w kształcie stalowych listew lub skrzynek, w których zakotwione są pętle kotwiące z lin. Jeżeli brzegi płyt są proste, przed zalaniem złącza betonem należy przygotować wąskie deskowanie zapobiegające wypłynięciu mieszanki.

W prefabrykatach, w których z założenia mają być widoczne betonowe powierzchnie zewnętrzne, stosuje się złącza umożliwiające połączenie ścian przez „zatrzaśnięcie”. Nie wymaga ono szalowania ani betonowania, a nawet możliwy jest demontaż spiętych w ten sposób elementów. Na poziomych krawędziach prefabrykatów keramzytobetonowych układa się warstwę zaprawy cementowej. Te fragmenty muszą wytrzymać nacisk stropu lub dachu.

Gdy budynek ma więcej niż jedną kondygnację i nad ścianą parteru znajduje się prefabrykat ściany piętra, z dolnego albo górnego elementu jest zazwyczaj wypuszczone zbrojenie stabilizujące. Z płyt mogą być też wypuszczane stalowe marki, czyli elementy, do których będą mocowane, na przykład dospawane, inne fragmenty konstrukcji. W taki sposób są łączone choćby prefabrykaty w systemie płyty betonowej z drewnianym stelażem.