Czym najlepiej ocieplić dom? Przedstawiamy przegląd najlepszych materiałów do ocieplenia i miejsca ich zastosowania.

Spis treści

Czym ocieplić dom - EPS, czyli polistyren ekspandowany

To jeden z najpopularniejszych materiałów termoizolacyjnych powszechnie nazywany styropianem. Podczas spieniania, czyli ekspandowania polistyrenu, powstają drobne kuleczki, które zlepione ze sobą tworzą płyty. Różnią się one kolorem, wielkością i sposobem wykończenia krawędzi. Kolor ma związek z izolacyjnością termiczną. Białe płyty (tradycyjne) mają λ = 0,038-0,045 W/(m.K). Szare płyty z dodatkiem grafitu są najcieplejsze - mają najkorzystniejszą (najniższą) wartość współczynnika przewodzenia ciepła 0,031-0,033 W/(m.K).

Przeczytaj też: Szary styropian

W tej grupie wyrobów są także płyty styropianowe z białą powłoką refleksyjną na zewnętrznej powierzchni. Jej zadaniem jest ochrona ciemnej izolacji przed nadmiernym absorbowaniem energii cieplnej (zwłaszcza na nasłonecznionej elewacji), bo biała warstwa odbija promieniowanie. Większość płyt styropianowych ma standardowe wymiary 50 x 100 cm, ale na duże i równe płaszczyzny ścian ocieplanych systemem ETICS są oferowane także płyty o powierzchni większej o 40% - 60 x 120 cm.

Płyty styropianowe są produkowane w wersjach z prostymi i frezowanymi krawędziami (jeśli mają przynajmniej 5 cm grubości). Frezowana krawędź umożliwia łączenie sąsiednich płyt na zakładkę, dzięki czemu minimalizuje się ryzyko powstania na ich styku mostka cieplnego. Jednak nie znaczy to, że podczas stosowania płyt do ocieplenia o prostych krawędziach ryzyko to wzrasta - producenci są zobowiązani wykonywać je z dużą dokładnością wymiarową (do 2 mm na długości i szerokości płyt)

Przeczytaj też: 6 porad jak kupować styropian

Jednak przy wyborze płyt styropianowych do ocieplenia domu nie można kierować się jedynie wartością lambdy i ceną, lecz także deklarowanym przez producenta miejscem zastosowania danego wyrobu. Jest ono podawane w nazwie produktu, na przykład styropian FASADA, DACH/PODŁOGA, styropian FUNDAMENT. Dobierając produkt do ocieplenia o odpowiedniej nazwie, nie trzeba żmudnie sprawdzać kodu wyrobu, czy producent deklaruje istotnie w danym zastosowaniu parametry. Łatwiej też porównywać produkty. Zdarza się jednak tak, że do ocieplenia domu projekt przewiduje użycie materiału o wyższej wytrzymałości i trzeba sięgnąć po inny rodzaj polistyrenu.

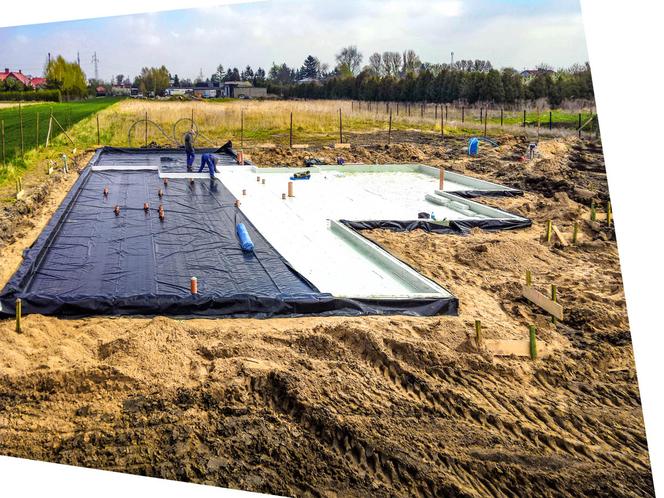

Czym ocieplić dom - XPS, czyli polistyren ekstrudowany

Polistyren ekstrudowany powstaje w wyniku dodania do masy polistyrenowej środka pianotwórczego i sprasowania jej do pożądanej grubości. W tym procesie powstaje materiał do ocieplenia twardszy niż styropian i cieplejszy niż tradycyjna (biała) jego odmiana. XPS zaczęto produkować w czasach, gdy rynek styropianów stanowiły jedynie wyroby w kolorze białym. Więc aby wyróżnić produkty z oferty polistyrenów, barwiono je. Kolor - zielony, niebieski, różowy, żółty - jest często wyróżnikiem konkretnej marki. Polistyren ekstrudowany przestał być konkurencyjny w stosunku do styropianu pod względem lambdy, bo wiele płyt w kolorze grafitowym ma lepszą izolacyjność termiczną. Jednak nadal ma cechy, którymi go przewyższa. Przede wszystkim jest o wiele bardziej odporny na ściskanie i odkształcenia, a jego największym atutem jest znikoma nasiąkliwość. Dlatego chętnie jest stosowany do ocieplania podziemnych części budynków, gdzie ma kontakt z gruntem. Ściany piwnic i fundamentów można zaizolować płytami ryflowanymi połączonymi z geowłókniną, co pomoże usprawnić spływanie wody. Znikoma nasiąkliwość i duża wytrzymałość na nacisk XPS-u to pożądane cechy termoizolacji układanej zarówno pod płytą fundamentową, jak i na dachu - płaskim oraz skośnym, jako izolacja nakrokwiowa.

i

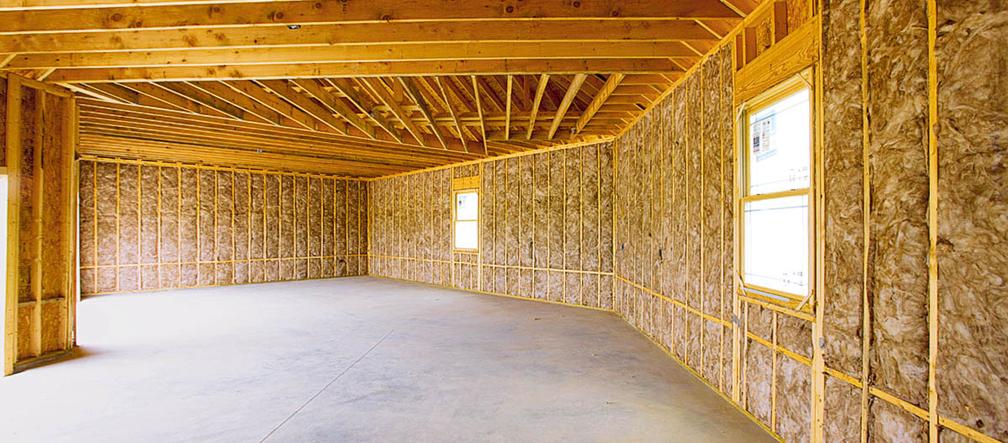

Czym ocieplić dom - wełna mineralna

Wełna mineralna jest produkowana z różnych surowców. Jeżeli wytwarza się ją z bazaltu, gabro, dolomitu albo kruszywa wapiennego, nazywa się ją wełną skalną (kamienną). Drugim rodzajem wełny mineralnej jest wełna szklana, wytwarzana z piasku kwarcowego i stłuczki szklanej.

Przeczytaj też: Wełna mineralna skalna i szklana - porównanie i zastosowanie

Obie produkuje się w podobny sposób: surowce roztapia się w bardzo wysokiej temperaturze i poddaje rozwłóknieniu, następnie włókna zlepia się spoiwem i formuje konkretne wyroby. Płyty i maty z wełny skalnej mają najczęściej rozproszony układ włókien, choć są też specjalne płyty lamelowe, w których są one ukierunkowane prostopadle do powierzchni płyty. Z kolei z wełny szklanej wytwarza się maty i płyty o uporządkowanym układzie włókien, ukierunkowanych równolegle do powierzchni wyrobu. Wełna skalna jest oferowana także w postaci luźnych strzępków, czyli granulatu. W porach między włóknami tworzącymi strukturę wełny jest powietrze atmosferyczne. Im gęstość wełny mineralnej jest mniejsza, tym więcej powietrza znajduje się między włóknami. Widać to wyraźnie na charakteryzujących je wartościach współczynnika przewodzenia ciepła λ = 0,030-0,045 W/(m.K) - im mniejsza gęstość, tym wartość korzystniejsza. Ale ponieważ ta wartość może się różnić nawet dla konkretnego wyrobu zależnie od jego grubości, przy wyborze materiały do ocieplenia domu powinno się sprawdzać przede wszystkim wartość oporu cieplnego R dla warstwy o konkretnej grubości.

Wyroby z wełny szklanej są lżejsze niż te z wełny skalnej, charakteryzują się też niższą wartością współczynnika przewodzenia ciepła. Dzięki elastycznym włóknom lepiej się dopasowują do nierówności podłoża, a podczas cięcia mniej pylą niż wyroby z wełny skalnej. Nie zawsze jednak produkt o niższej lambdzie jest lepszy, bo w konkretnym zastosowaniu istotne są również inne parametry umieszczone w kodzie wyrobu. Opisują one cechy użytkowe wyrobów (np. wytrzymałościowe), a nie technologiczne. Wyroby z wełny skalnej mają znacznie większą wytrzymałość na obciążenia i odkształcenia niż te z wełny szklanej.

Wełna jest stosowana głównie do ocieplania przegród, które nie mają kontaktu z gruntem. To najpopularniejszy materiał wykorzystywany do ocieplenia dachów skośnych, konstrukcji szkieletowych, stropów belkowych.

Pianka poliuretanowa do ocieplenia domu

Jako izolację termiczną stosuje się dwa rodzaje wyrobów poliuretanowych:

- PUR w postaci pianki natryskowej

- PIR w postaci płyt

Piana PUR to materiał, który powstaje bezpośrednio na budowie w agregacie wysokociśnieniowym. Łączy się w nim płynne składniki - mieszaninę poliolową z izocyjanianem, który pełni funkcję utwardzacza. Zależnie od typu mieszaniny poliolowej powstaje piana zamknięto- lub otwartokomórkowa. Strukturę piany zamkniętokomórkowej tworzą mikroskopijne zamknięte pęcherzyki. Po wyschnięciu staje się sztywna, odporna na wodę i paroszczelna. Ale tylko wtedy, gdy po natrysku pozostanie w stanie nienaruszonym i nie zniszczy się wierzchniej warstwy (naskórka). Z kolei piana otwartokomórkowa nie sztywnieje po wyschnięciu i zachowuje elastyczność w czasie. Dzięki kanalikom, które są w jej strukturze, jest materiałem paroprzepuszczalnym. Te odmienne cechy wpływają na wartość współczynnika przewodzenia ciepła λ każdej z nich: dla pian zamkniętokomórkowych wynosi on 0,023-0,029 W/(m.K), a dla otwartokomórkowych - 0,036-0,040 W/(m.K). Różni je też ciężar objętościowy - otwartokomórkowa ma 8-10 kg/m3, a zamkniętokomórkowa 30-80 kg/m3 (im większa wartość, tym więcej zamkniętych komórek w pianie). Te odmienne cechy trzeba brać pod uwagę, decydując o tym, który rodzaj piany wybrać do konkretnego zastosowania podczas ocieplania domu. Tam, gdzie ocieplenie ma stabilne podłoże (np. mur, beton), a grozi mu kontakt z wilgocią lub wodą, należy wybrać pianę zamkniętokomórkową. Jeżeli natomiast ociepla się miejsca, w których podłoże nie jest stabilne - np. w kontakcie z drewnianą konstrukcją dachu i sztywnym poszyciem (drewno pracuje), na membranie dachowej - należy wybrać pianę otwartokomórkową, która dzięki elastyczności przeniesie naprężenia z podłoża.

Płyty PIR są produkowane z pianki, która w składzie ma dużo więcej izocyjanianu niż standardowa piana PUR. Dzięki temu ten materiał ma lepsze właściwości ogniowe - w przypadku oddziaływania ognia i temperatury na PIR tworzy się zwęglona powłoka, która wydłuża czas po którym ogień dociera do głębszych warstw ocieplenia. Strukturę PIR stanowi ponad 90% komórek zamkniętych, wypełnionych gazem o niskiej przewodności cieplnej, dzięki czemu charakteryzują się λ = 0,023-0,028 W/(m.K). Płyty są odporne na wodę i wilgoć, a ich wytrzymałość na ściskanie zależnie od grubości osiąga 120-200 kPa (przy 10-procentowym odkształceniu). Rdzeń z pianki poliizocyjanurowej ma zawsze obustronną okładzinę - dobraną zależnie do przeznaczenia płyty. Na stropodachy i tarasy są proponowane płyty pokryte włóknem szklanym, które z jednej strony jest bitumowane. Zarówno na dachy płaskie, jak i do podłóg na gruncie są przeznaczone płyty z obustronnym laminatem aluminiowym. Na płyty PIR można się też zdecydować wtedy, gdy na połaci stropodachu trzeba utworzyć spadek w warstwie ocieplenia - umożliwiają to płyty z okładziną z włókna szklanego, których przeciwległe krawędzie znajdują się na innej wysokości (różnica grubości boków wynosi 15, 20 lub 25 mm).

Włókna celulozowe do ocieplenia domu

Włókna celulozowe to produkt ekologiczny, który powstaje głównie z przerobu makulatury. Po zmieleniu wzbogaca się ją środkami impregnującymi (różnymi solami mineralnymi), które chronią włókna celulozowe przed szkodnikami i ogniem. Granulat celulozowy jest sprzedawany w formie sypkiego materiału razem z usługą jego ułożenia. Producenci deklarują jego λ w zakresie 0,037-0,040 W/(m.K). Są dwie metody wykonywania ocieplenia - na sucho i na mokro. Celulozę nadmuchuje się pod ciśnieniem na otwartą przestrzeń lub w zamkniętą przegrodę. Przy otwartym nadmuchu nie zagęszcza się materiału i ma on tendencję do osiadania. Dlatego ważne jest odpowiednie przeliczenie ilości potrzebnego materiału. Ocieplając powierzchnie płaskie (nachylenie do 10o), stosuje się gęstość 25-65 kg/m3, a przy większym nachyleniu zmniejsza się przedział dopuszczanej gęstości - 40-65 kg/m3 dla nachylenia 10-45o i 44-64 kg/m3 dla nachylenia powyżej 45o. Wdmuchiwanie włókien w zamknięte przestrzenie wiąże się z ingerencją w ich konstrukcję, bo konieczne jest zrobienie otworów, przez które wdmuchuje się granulat (po ociepleniu są zasklepiane). Dlatego opracowano metodę natrysku celulozy. Pozwala to na ocieplenie ściany szkieletowej, zanim zostanie z obu stron obudowana. Ale ta metoda sprawdza się też w sytuacji docieplania przegród krzywoliniowych, o nieregularnych kształtach. Tłoczona wężem celuloza jest przy wylocie zraszana wodą (w przypadku konstrukcji drewnianych) lub mieszanką wody z klejem (w przypadku przegród murowanych). Płyn wiąże włókna ze sobą oraz z podłożem i powstaje jednolita i trwała warstwa termoizolacyjna. Zalecana gęstość granulatu do natrysku wynosi 30-65 kg/m3.

i

Wełna drzewna do ocieplenia domu

Powstaje z okorowanych resztek drewna (odpadów tartacznych) przetworzonych w drobne włókna. Są dwie metody produkcji wyrobów - na mokro i na sucho. Pierwszą metodą wytwarza się płyty, drugą także maty i granulaty. Płyty formowane na sucho mają przeważnie gęstość 110-210 kg/m3, a te formowane na mokro - 200-400 kg/m3. Różnią się też izolacyjnością termiczną. Lepsze parametry mają wyroby formowane na sucho - λ = 0,036-0,045 W/(m.K), a te drugie - λ = 0,038-0,048 W/(m.K). Najcieplejsze (λ = 0,036-0,038) są wyroby najlżejsze - maty i granulaty. Wszystkie cechuje wysoka dyfuzyjność, czyli przepuszczalność pary wodnej. Ponieważ są hydrofobizowane, nie szkodzi im krótkotrwały kontakt z wodą, a impregnacja środkami solnymi obniża ich podatność na ogień. Płyty z wełny drzewnej są wykorzystywane do ocieplania podłóg, stropów dachów płaskich, ścian zewnętrznych w systemach ETICS, a także jako izolacja nakrokwiowa. Maty można wykorzystać jako ocieplenie skosów poddasza, ścian szkieletowych, belkowych stropów drewnianych, a nawet ścian zewnętrznych, gdy są układane w ruszcie, do którego jest mocowana okładzina elewacyjna.

Przeczytaj też: Wełna drzewna i wełna konopna - ekologiczne materiały do ocieplenia

Miejsca trudno dostępne łatwiej zaizolować granulatem, który się tam wdmucha. Ponieważ jest to materiał sypki, czasem wymaga ograniczenia ocieplanej przestrzeni, by nadać warstwie termoizolacyjnej określony kształt, a przede wszystkim grubość. Często - zwłaszcza stosując wełnę drzewną do ocieplania dachów i ścian szkieletowych - łączy się różne wyroby. W przestrzeniach między słupkami czy krokwiami układa się grubszą warstwę elastycznych mat, a poszycie robi z twardszych i cieńszych płyt.

i

i