Spis treści

Elementy przeznaczone do łączenia cienkimi spoinami to bardzo szeroka grupa produktów różniących się między sobą nie tylko surowcem, ale również tym, co istotne podczas wznoszenia murów - wielkością. To właśnie od rozmiaru pojedynczych elementów zależy zarówno zużycie materiałów (także zaprawy) na m2 muru, jak i szybkość budowy murów.

Murowanie na cienkie spoiny – kiedy stosować?

Cienkie spoiny można zachować przy murowaniu elementów wyprodukowanych z dużą dokładnością wymiarową (+/- 2 mm). Wyroby w takiej wersji są oferowane obecnie ze wszystkich popularnych materiałów budowlanych – betonu komórkowego, ceramiki poryzowanej i silikatów. Wiele z nich charakteryzuje się dobrą izolacyjnością termiczną, więc łączenie ich cienkimi spoinami sprzyja zapewnieniu odpowiedniej izolacyjności ściany.

Tradycyjna zaprawa tworząca w murze sieć poziomych i pionowych spoin o grubości 1-1,5 cm może stanowić nawet 8% powierzchni ściany. Biorąc pod uwagę fakt, że ma ona wyższą wartość współczynnika przenikania ciepła niż pustaki czy bloczki, które łączy, mur z taką siecią liniowych mostków cieplnych ma gorszą izolacyjność termiczną (wyższą wartość współczynnika U) niż wynikałoby to z charakterystyki cieplnej elementów murowych. Ograniczając grubość spoin do 1-3 mm, zmniejsza się mostki termiczne. Żeby uzyskać jak najlepszy efekt energetyczny w technologii murowania na cienkie spoiny, zaprawę układa się jedynie w spoinach poziomych, dzięki czemu praktycznie nie wpływa na termoizolacyjność przegrody. Na zestawianie elementów murowych bez wypełniania zaprawą spoiny pionowej pozwalają profilowania na bocznych ściankach bloczków i pustaków. Z tego rozwiązania wypływają też dodatkowe korzyści – oszczędności na materiałach i czasie wykonania.

i

i

Bloczki, pustaki i panele

Materiały ścienne mają różną formę i gabaryty. Rozmiar bloczków i pustaków wynika z ich ciężaru, który ze względów ergonomicznych nie powinien przekraczać 20 kg. Oferuje się je w całej gamie produktów przeznaczonych do wznoszenia murów o różnej grubości, ale oferowanych w takim samym formacie, czyli w określonej długości i wysokości wyrobów. Najcięższe są bloczki silikatowe – mimo drążeń – dlatego są najmniejsze. Na metr kwadratowy muru potrzeba więc 18 bloczków o długości 25 cm i wysokości 20 cm. Gdy do murowania wykorzystuje się stosunkowo lekki beton komórkowy, wówczas bloczki są trzy razy większe – przy wysokości 24 cm mają 59 cm długości. Dzięki temu na metr kwadratowy muru potrzeba ich zaledwie 6,5 sztuki. Duże są też pustaki z ceramiki poryzowanej. Te przeznaczone na ściany nośne (zewnętrzne z ociepleniem) – zależnie od systemu – przy wysokości 24,9 cm mają długość 37,3 lub 49,8 cm, więc na metr kwadratowy ściany potrzeba ich odpowiednio 10,7 lub 8 sztuk.

Ale z betonu komórkowego i silikatów oprócz bloczków są też oferowane wyroby wielkowymiarowe – panele ścienne – z których wznosi się ściany przy użyciu miniżurawia. W podstawowej wersji mają one długość 49,8 cm i wysokość 60 cm, więc do wzniesienia metra kwadratowego ściany wystarczą trzy elementy.

- Dowiedz się więcej: Jaki materiał na ściany domu jednorodzinnego? Sprawdź, z czego wymurować ścianę

i

i

Parametry ścian przy murowaniu na cienkie spoiny

Murowanie na cienkie spoiny wymaga większej precyzji od wykonawców, specjalnych zapraw i narzędzi. W ten sposób można wznosić ściany zewnętrzne i wewnętrzne, nośne i działowe, mimo że mają do spełnienia różne zadania.

Na ściany konstrukcyjne – zewnętrzne i wewnętrzne – trzeba wybierać elementy murowe, zwracając uwagę przede wszystkim na ich odpowiednią wytrzymałość, bo mury muszą przenieść obciążenia przekazywane na nie przez stropy. Ten parametr nie jest tak istotny w przypadku wyrobów na ściany działowe, które nie podpierają stropów. W tym wypadku znaczenie ma grubość ściany i jej izolacyjność akustyczna.

Choć większość ścian zewnętrznych jest ocieplana od zewnątrz, to spośród wyrobów do murowania na cienkie spoiny można wybrać i takie, które pozwalają budować ściany jednowarstwowe, spełniające rygorystyczne wymagania Warunków technicznych co do ich izolacyjności termicznej – U ≤ 0,2 W/(m2.K). Wtedy bardzo istotnym parametrem materiału jest współczynnik przewodzenia ciepła λ i odpowiednie wymiary elementów, czyli grubość ściany.

i

i

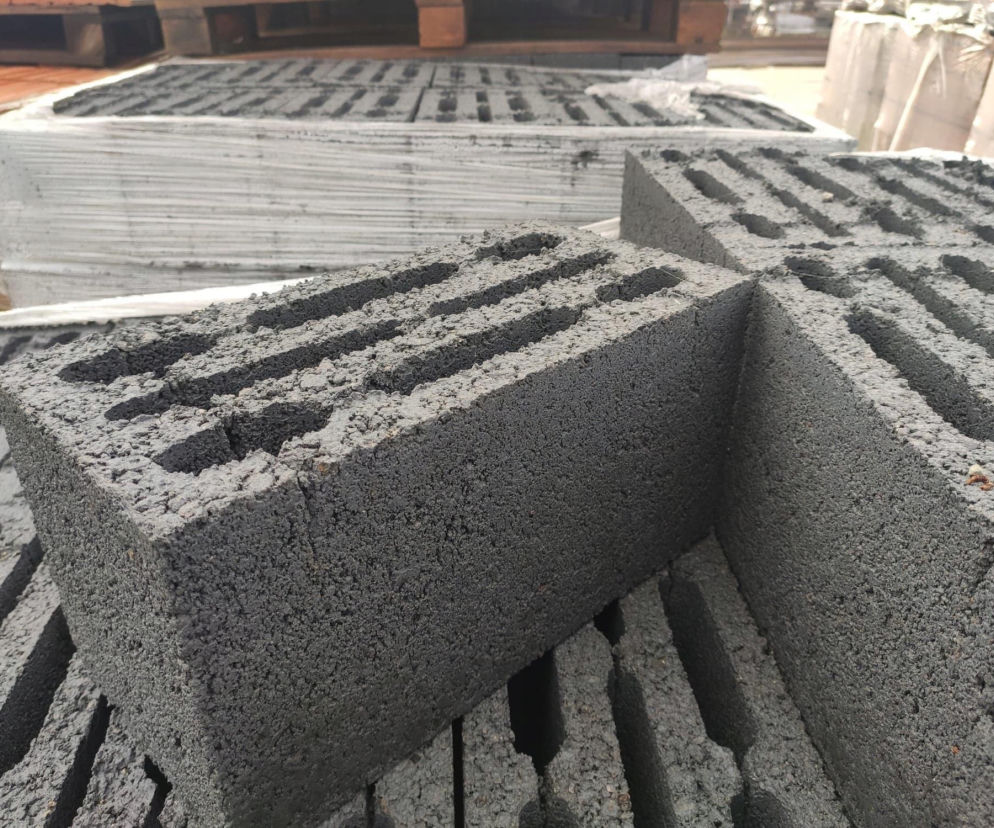

Beton komórkowy

Surowcem do jego wytworzenia jest mieszanka piasku, wapna, cementu i wody. W procesie produkcji poddaje się ją spienieniu, dzięki czemu tworzą się w niej pory wypełnione powietrzem. Po nadaniu kształtu bloczkom trafiają one do autoklawu, gdzie szybko uzyskują końcową wytrzymałość. Przy wyborze bloczków z betonu komórkowego trzeba zwrócić uwagę na ich klasę dokładności wymiarowej. Te do murowania na cienkie spoiny są oferowane w dwóch klasach dokładności wymiarowej – TLMA i TLMB. Wyroby klasyfikowane jako TLMA mają większą tolerancję wymiarów na długości bloczka wynosi ona +/- 3 mm, a na wysokości i szerokości +/-2 mm. Dla porównania w klasie TLMB są to +/- 1 mm dla wysokości i +/-1,5 mm dla szerokości i długości wyrobów. Aby ułatwić intuicyjne rozpoznanie wyrobów bardziej dokładnych, niektórzy producenci używają dodatkowych określeń SILVER w odniesieniu do klasy TLMA.

Jednak w przypadku betonu komórkowego liczy się nie tylko dokładność wymiarowa, ale też ich odmiana. Określa ona gęstość wyrobów, a przez to ich ciężar i izolacyjność termiczną. Najlżejsze odmiany – 300 i 350 – są najcieplejsze, ale też mają mniejszą wytrzymałość niż odmiany 500, 600 czy 700. Średnia wytrzymałość na ściskanie jest często podana już w oznaczeniu bloczka, na przykład 2,0-350 to bloczki odmiany 350 o wytrzymałości 2 N/mm2, a 5,0-600 to bloczki odmiany 600 o wytrzymałości 5 N/mm2. Ścianę jednowarstwową można wymurować tylko z elementów lekkich odmian – na przykład z bloczków odmiany 350 o λ = 0,19 W/(m.K) mur grubości 48 cm ma U = 0,19 W/(m2.K). Aby ułatwić przenoszenie i ustawianie bloczków w murze, na bokach oprócz piór i wpustów mają one wyprofilowane uchwyty montażowe (elementy o szerokości nie mniejszej niż 17,5 cm).

i

i

Ceramika poryzowana

Tylko niektóre wyroby z tego surowca są przeznaczone do murowania na cienkie spoiny. Ich wytwarzanie w porównaniu z tradycyjnymi pustakami różnią dwa etapy. Po pierwsze proces poryzacji, czyli uzyskiwanie porowatej struktury wyrobów. Glina, zanim trafi do urządzeń formujących, jest mieszana z mączką drzewną i trocinami. Podczas wypału pustaków te dodatki ulegają spaleniu, pozostawiając w strukturze materiału mikropory wypełnione powietrzem. To one sprawiają, że wyroby są znacznie lżejsze i mają lepszą izolacyjność termiczną w porównaniu z tradycyjnymi pustakami. Aby uzyskać dokładność wymiarową (do 3 mm), która pozwala murować pustaki z ceramiki poryzowanej na cienkie spoiny (około 1 mm), jest jeszcze potrzebna ich dodatkowa obróbka, czyli szlifowanie górnej i dolnej powierzchni wyrobów.

Pustaki z ceramiki poryzowanej mają też inny układ szczelin niż te tradycyjne – wzrosła ich liczba, zmieniły się kształt i łączne pole przekroju. Dłuższe ścianki oddzielające drążenia są umieszczone równolegle do lica ściany, przecinając potencjalną drogę ucieczki ciepła.

Przy obecnych wymaganiach co do izolacyjności przegród zewnętrznych na mury jednowarstwowe nadają się jedynie pustaki wypełniane wełną mineralną (mają inny układ drążeń), a ściana grubości 42,5 cm charakteryzuje się U = 0,17 W/(m2.K).

- Zobacz także: Słup murowany z cegły. Jak zbudować słup ceglany?

i

i

Silikaty

To inaczej wyroby wapienno-piaskowe. Technologia ich produkcji odwzorowuje proces powstawania piaskowca w warunkach naturalnych. Elementy są formowane pod ciśnieniem z wykorzystaniem pary wodnej i hartowane w autoklawie, gdzie zachodzą reakcje chemiczne między wapnem a piaskiem. Następuje rekrystalizacja mieszanki i bloczki uzyskują dużą wytrzymałość i twardość. Wiele z nich jest wytwarzanych z taką precyzją, że można je murować na cienkie spoiny. Wzniesione z nich mury zewnętrzne zawsze jednak wymagają ocieplenia. Jednak dzięki wysokiej wytrzymałości warstwa konstrukcyjna może być cieńsza – zamiast 24 cm wystarczy 18 cm. Pozwala to pogrubić termoizolację, poprawiając parametry cieplne przegrody, bez zmiany jej grubości.

Bloczki silikatowe mają zwykle krawędzie wyprofilowane na pióra i wpusty i uchwyty montażowe. Ponieważ to materiał twardy, więc trudny w obróbce, warto zatem wybierać bloczki ze specjalnymi otworami do przeprowadzenia przewodów instalacji elektrycznej, wtedy odpadnie żmudne wycinanie bruzd instalacyjnych, a gładkie, równe mury będzie można wykończyć cienką warstwą tynku lub szpachli.

i

i

Wypełnienie cienkich spoin

Do murowania pustaków i bloczków o dużej dokładności wymiarowej służą zaprawy do cienkich spoin. Bardzo często są one oferowane w komplecie z elementami ściennymi – czasem w cenie pustaków czy bloczków, a czasem jako osobno wyceniany składnik systemu murowego. Bywa też tak, że zaprawa jest kupowana osobno, od innego producenta. Wtedy szczególnie ważne staje się odpowiednie dobranie jej rodzaju i wytrzymałość na ściskanie (marki) – zwłaszcza w przypadku wznoszenia ścian konstrukcyjnych. Najlepiej sprawdzić u producenta danego typu materiałów ściennych, jaką mają one wytrzymałość (odmianę, klasę), bo wytrzymałość zaprawy nie powinna być od niej większa. Do murowania betonu komórkowego są przeznaczone zaprawy murarskie do cienkich spoin – na cemencie białym lub szarym – klasy (marki) M5, czyli o wytrzymałości na ściskanie wynoszącej 5 MPa. Z kolei zaprawy do silikatów są oferowane zaprawy marki M10 (o wytrzymałości 10 MPa). Ale każdą z tych zapraw można też wykorzystać do murowania ścian z innych materiałów – ceramicznych, betonowych lub silikatowych – jeśli jej marka jest zgodna z tą określoną w projekcie.

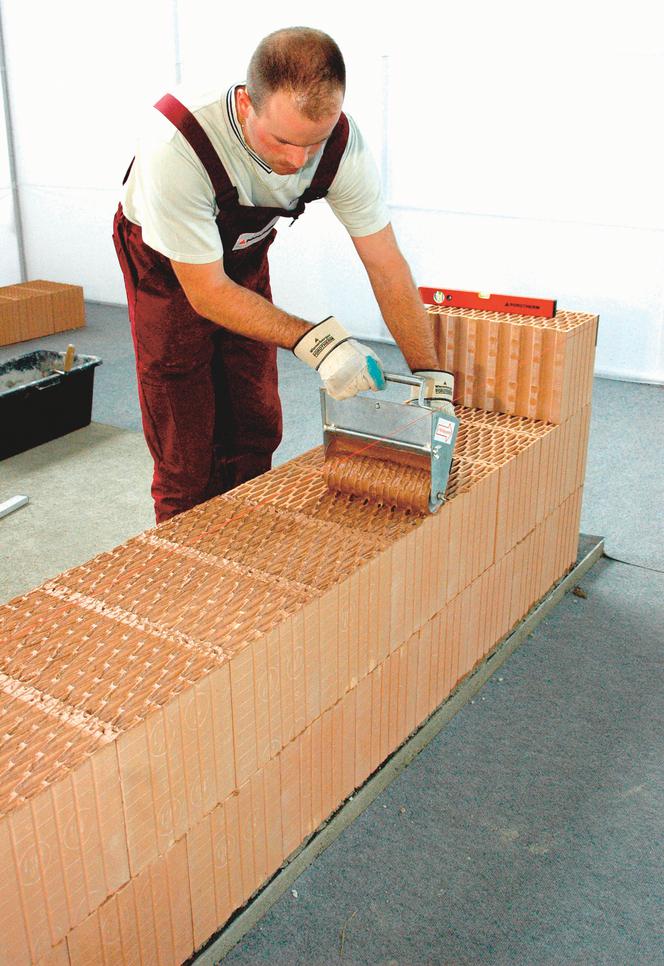

Zaprawy do cienkich spoin, potocznie nazywane cienkowarstwowymi zaprawami klejowymi, są dostępne jako suche mieszanki. W ich skład wchodzą często wyselekcjonowane cementy o małym skurczu i dodatki poprawiające urabialność i przyczepność, a także kruszywo o mniejszym uziarnieniu niż w przypadku zapraw tradycyjnych. Zaprawę przygotowuje się bezpośrednio przed murowaniem ściany, rozrabiając mieszankę z wodą za pomocą mieszadła zamocowanego do wiertarki z regulacją obrotów lub mieszadła zanurzeniowego. W efekcie powinna powstać napowietrzona zaprawa o konsystencji gęstej śmietany. Zazwyczaj nanosi się ją na już wmurowane elementy dozownikiem (skrzynką, wałkiem). Producenci pustaków ceramicznych dopuszczają także namaczanie ich w zaprawie. Polega to na równomiernym zanurzaniu pustaka maksymalnie na głębokość 5 mm w przygotowanej zaprawie i natychmiastowe ułożenie go na właściwym miejscu w murze. Jednak ten drugi sposób znacznie zwiększa zużycie zaprawy – dwu- lub trzykrotnie.

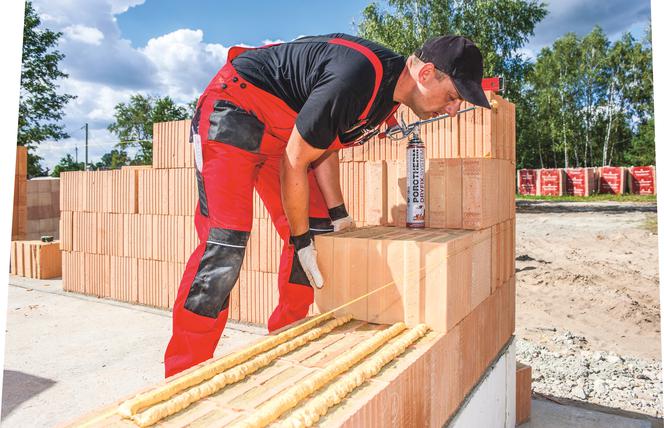

Do murowania na cienkie spoiny jest też przeznaczona jednoskładnikowa zaprawa poliuretanowa. Jest to produkt gotowy do użycia, dostarczany w pojemnikach pod ciśnieniem, z których wyciska się go za pomocą aplikatora (pistoletu). To piany rozprężne przypominające te wykorzystywane przy montażu okien. Nie zawierają wody, więc przed ich nałożeniem lekko zwilża się pustaki, dlatego taki sposób łączenia elementów murowych nazywany jest murowaniem na sucho. Pianę nanosi się pasmami (ich liczba zależy od grubości muru), a murowanie trwa krócej niż w przypadku wykorzystywania zaprawy, ale wymaga precyzyjnego wykonawcy.

i

i

Rozwiązania systemowe

Niemal w każdej ścianie zostawia się otwory na okna lub drzwi. Dlatego wszyscy producenci materiałów ściennych proponują również różnego rodzaju nadproża prefabrykowane. Są to gotowe belki żelbetowe, strunobetonowe lub fabrycznie wypełnione betonem kształtki ceramiczne. Nadproże można też zrobić na budowie w kształtkach, które zostaną w przegrodzie i staną się częścią nadproża. Są to na przykład popularne kształtki U oraz tak zwane L-ki.

Korzystając z prefabrykatów, można ograniczyć ryzyko powstawania błędów wykonawczych, a także sprawniej prowadzić prace budowlane. Jednak trzeba wiedzieć, że prefabrykaty mają określoną nośność i ważny jest sposób ich ułożenia na murze. Zabetonowane w nich pręty nośne muszą się znaleźć w odpowiednim miejscu, aby nie doszło do katastrofy budowlanej. Aby nie dopuścić do pomyłki, producenci umieszczają na nadprożach napisy wskazujące górę i dół belki albo naklejki jasno wskazujące wierzchnią stronę belki.

Nad szerokim otworem można zastosować nadproże zespolone, składające się z prefabrykowanych belek i nadmurowanej na nich warstwy bloczków lub pustaków. Żeby osiągnęło pełną wytrzymałość zaprawą trzeba wypełnić wszystkie spoiny pionowe w nadmurowanej warstwie, mimo stosowania elementów łączonych na pióra i wpusty.

W wielu wypadkach ważne jest, by do zestawu podstawowych materiałów ściennych można było dokupić elementy uzupełniające. Zaliczają się do nich na przykład bloczki lub pustaki połówkowe oraz elementy narożnikowe. Są szczególnie przydatne w systemach ceramicznych i silikatowych, w których znacznie trudniej docinać elementy murowe niż w przypadku bloczków z betonu komórkowego. Choć kosztują drożej niż podstawowe bloczki czy pustaki, to w ogólnym rozrachunku i tak warto się w nie zaopatrzyć. Powstaje mniej odpadów, budowa przebiega sprawniej, a przede wszystkim łatwiej wykonać bardziej skomplikowane elementy ścian, unikając przy tym błędów wykonawczych. Największy wybór ściennych elementów uzupełniających jest oferowany z ceramiki poryzowanej. Często mają one specyficzną budowę – inne rozmiary, układ drążeń, gładkie ścianki. Wśród nich są na przykład pustaki o szerokości równej 3/4 szerokości bazowej, które mają tylko jeden bok profilowany. Umożliwiają wymurowanie narożnika z gładkimi zewnętrznymi ściankami (bez wystających w co drugiej warstwie piór) i z odpowiednim przewiązaniem kolejnych warstw pustaków. Uniwersalne zastosowanie mają także pustaki przeznaczone do wygodnego przecięcia na trzy części – oferowane do najpopularniejszych murów grubości 25 cm. Zmodyfikowany układ drążeń sprawia, że bez użycia specjalistycznych narzędzi, zwykłym młotkiem można podzielić pustak na części, uzyskując płaską, gładką ściankę zewnętrzną. Można je wykorzystać do precyzyjnego i szczelnego wykonania zarówno narożników, jak i otworów okiennych i drzwiowych.

- Przejdź do galerii: Montaż drzwi wejściowych krok po kroku. Zobacz zdjęcia

i

i

Dowiedz się więcej o stanie surowym otwartym. Wejdź do naszego poradnika i zadaj pytania naszym ekspertom! Kliknij w przycisk "PLAY" poniżej i rusz z budową swojego wymarzonego domu.