Spis treści

To nie jest popularny materiał termoizolacyjny w Polsce. Rynek zdominował styropian i wełna mineralna. Wykonawcy także wykwalifikowali się w montażu izolacji głównie z tych dwóch materiałów. Pewną popularność mają także pianki polieuretanowe i włókna celulozowe. Brak szerszego zainteresowania korkiem wynika z ograniczonej oferty rynkowej i jego ceny – jest bardzo drogi – metr kwadratowy płyty korkowej o grubości 10 cm kosztuje ok. 400 zł. Rekompensuje to jednak właściwościami. Dodatkowo ma także duże walory dekoracyjne i można go zastosować jako materiał izolacyjny i wykończeniowy jednocześnie. Warto go rozważyć jako materiał izolacji cieplnej w nowym budownictwie, ale przede wszystkim podczas termomodernizacji, szczególnie obiektów historycznych czy zabytkowych.

Korek, czyli kora

Quercus Suber, dąb korkowy jest gatunkiem wiecznie zielonego, rozłożystego drzewa, rosnącego w basenie Morza Śródziemnego. Największe jego zasoby znajdują się na terenie Półwyspu Iberyjskiego, w Portugalii. Dąb korkowy jest drzewem uprawianym przez człowieka od bardzo dawna, nie dla drewna, ale dla kory. która ma wyjątkowe właściwości.

Kora dębu korkowego składa się z dwóch warstw. Znaczenie gospodarcze ma zewnętrzna warstwa, składająca się z obumarłych komórek. Warstwa wewnętrzna, leżąca bliżej rdzenia jest żywa i stanowi podstawę rozwoju tkanki kory zewnętrznej. W czasie okorowywania dębu zdejmuje się tylko zewnętrzną, martwą warstwę. Pierwszy zabieg okorowania przeprowadza się, gdy drzewo osiągnie dojrzałość, co następuje między 20 a 25 rokiem jego życia. Zabieg okorowania jest całkowicie bezpieczny dla drzewa. Na okorowanych miejscach narasta kolejna warstwa, a następne okorowanie może nastąpić dopiero po 9-10 latach, kiedy zarosną poprzednie nacięcia. Korek najwyższej jakości otrzymuje się w wyniku trzeciego zabiegu okorowania. Z jednego drzewa można uzyskać nawet 200 kg korka, a przeciętny wiek drzewa wynosi około 120-150 lat.

Korek ekspandowany dla budownictwa

Zebrany surowiec podlega kilkudziesięciodniowemu leżakowaniu na wolnym powietrzu, a następnie jest poddawany obróbce termicznej przy użyciu wody lub pary. W czasie tych procesów materiał ulega oczyszczeniu. Staje się miękki i elastyczny. Spreparowany korek suszy się przez okres trzech tygodni.

Później zostaje poddany procesom technologicznym, które pozwalają z niego wytwarzać konkretne przedmioty – w zasadzie prawie wszystko: materiały budowlane izolacyjne i dekoracyjne, galanterię kuchenną, meble a nawet odzież.

Przedmioty korkowe wytwarzane są z aglomeratu korkowego, czyli korka mielonego lub korka dekoracyjnego. Korek mielony to drobne granulki korkowe, które są dalej obrabiane, formowane w bloki i cięte. Elementy korkowe powstają poprzez spojenie granulek specjalnym lepiszczem lub podczas procesu ekspandowania w formach, gdzie poddawane są działaniu pary o temperaturze 350 st. C, co wywołuje ich pęcznienie i wydzielanie suberyny, naturalnego lepiszcza, które spaja je trwale ze sobą. Bloki korka ekspandowanego są następnie cięte. Z tego materiału wyrabia się materiały termoizolacyjne w postaci płyt i granulatu.

Korek - niezwykłe właściwości

Kora dębu korkowego jest bezwonna. Martwe komórki kory korkowej są w dużej części wypełnione powietrzem, a więc materiał ten należy do bardzo lekkich. Zawierają także suberynę, substancję zbliżoną do wosku, która zapobiega przedostawaniu się wody do wnętrza tkanek. Dzięki tej właściwości korek nie nasiąka wodą – w Portugalii są korkowe naczynia do czerpania wody i picia itp.

Korek jako materiał niehigroskopijny, czyli nie pochłaniający wody może być stosowany we wszystkich pomieszczeniach, nawet w kuchniach i łazienkach w miejscach narażonych na stały kontakt z wilgocią.

Korek jest najlepszym naturalnym izolatorem akustycznym. Znajduje więc szerokie zastosowanie zwłaszcza w domach wielorodzinnych, spełniając zadanie dodatkowej bariery akustycznej w ścianach i podłogach, chroniąc przed hałaśliwymi sąsiadami i zapewniając większą intymność.

Korek jest również doskonałym izolatorem termicznym o współczynniku przewodności cieplnej lambda 0,037-0,045 W/mK, porównywalnym ze styropianem i wełną mineralną – w odróżnieniu od nich jest jednak materiałem przyjemnym dla zmysłów wzroku i dotyku - charakteryzuje się tak zwanym „ciepłem własnym”, co odczuwamy w postaci jego ciepła w dotyku. Ta cecha sprawia wrażenie przytulności pomieszczeń, w których zastosowano korek do wykończenia podłóg i ścian.

Korek to niemal idealny materiał zarówno do izolacji jak i wykańczania powierzchni ścian i podłóg. Jest bardzo trwały. Procesy starzenia, czyli powolnego rozpadu komórek spowodowane utlenianiem, działaniem promieni UV, czynników biologicznych są w przypadku korka bardzo powolne. Zawartość tanin powoduje, że nie staje się „przysmakiem” grzybów, pleśni i innych mikroorganizmów.

Elastyczność komórek (korek dekoracyjny) powoduje łatwą odkształcalność, pozwala to dopasować go do różnych kształtów. Cecha ta w połączeniu ze sprężystością powoduje także nietrwałość odkształceń i odgnieceń, spowodowanych, np. nóżkami mebli czy upadkiem ciężkich przedmiotów - jeśli nie zostanie uszkodzona jego struktura szybko wraca do poprzedniego kształtu. Jest to cecha istotna przy stosowaniu go jako wykładziny podłogowej, narażonej często na obciążenia skupione.

Pomieszczenia pokryte płytami korkowymi jest łatwo utrzymać w czystości, dzięki własności antystatycznej korka, którego powierzchnia po prostu się nie kurzy. W ten sposób korek jawi się jako materiał idealny dla osób wrażliwych na kurz i alergików.

Jest materiałem bezpiecznym pożarowo. Należy do materiałów trudnozapalnych (klasa ogniowa E), co oznacza, że pali się powoli, nie rozprzestrzenia ognia, a pod wpływem wysokiej temperatury nie emituje toksycznych substancji. Podczas pożaru zwęgla się powierzchniowo, działając jako izolator.

i

Korek - naturalny ciepły izolator

Polskie przepisy odnośnie materiałów budowlanych stawiają nacisk wyłącznie na przenikalność cieplną przegród pomijając inne współczynniki, które mają wpływ na możliwe straty energii. Nie uwzględnia się w polskich warunkach technicznych ciepła właściwego (cp), czyli ilości energii potrzebnej do zmiany temperatury materiału. Korek charakteryzuje się wysokim ciepłem właściwym 1560 - 2100 J/(kg⋅K), zapewniając dużą bezwładność cieplną. Wełna mineralna ma niższe ciepło właściwe (ok. 850 - 1000 J/(kg⋅K), a styropian zazwyczaj ok. 1200 -1400 J/(kg⋅K). Parametry te oznaczają, że korek jest lepszym stabilizatorem temperatury niż styropian i wełna. Lepiej akumuluje ciepło, podczas gdy wełna i styropian są bardziej podatne na zmianę temperatury. To czyni go materiałem lepiej stabilizującym temperaturę we wnętrzu. To również ma swoje przełożenie na energię potrzebną do ogrzania lub schłodzenia wnętrza – korek będzie potrzebował jej mniej.

Tę cechę warto wziąć pod uwagę przy termomodernizacji. Przy tej samej grubości izolacji cieplnej przy zastosowaniu korka uzyskamy dużo lepszy efekt, pomimo że współczynnik U będzie podobny. Podobnie jest z drewnem, które również cechuje duża bezwładność cieplna, ale przepisy z uwzględnieniem tylko współczynnika U są bezwzględne – wymagany obecnie ściana z litego drewna osiąga przy 57 – 71 cm grubości. Przepisy w innych krajach, gdzie drewno jest bardziej powszechnym budulcem uwzględniają ten parametr, co pozwala zmniejszać grubości o połowę i uzyskiwać podobne wyniki bilansu cieplnego – ściana z drewna może być o wiele cieńsza niż wynikałoby tylko ze współczynnika U. Co istotniejsze opór cieplny drewna nie jest stały i wzrasta wraz ze… spadkiem temperatury. Korek ma podobne do drewna właściwości w tej kwestii.

Korek do izolacji termicznej

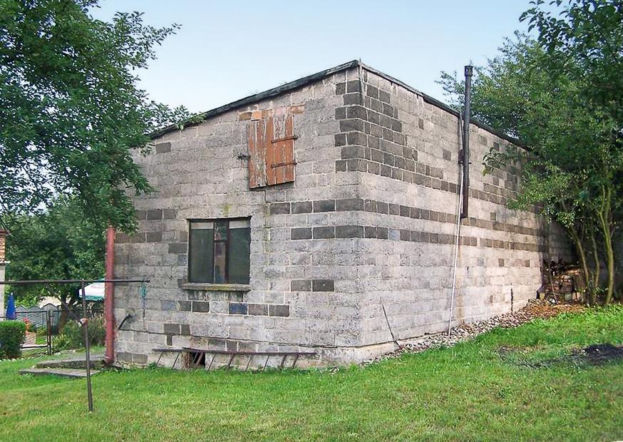

Korek ekspandowany jako drogi materiał nie zastąpi na pewno popularnych i produkowanych w naszym kraju materiałów termoizolacyjnych, ale można polecić przy termorenowacji m.in. starych czy zabytkowych budynków od środka.

Płyt z korka ekspandowanego można użyć jako izolacji stropów, dachów, podłóg i ścian. Granulat korka ekspandowanego sprawdzi się na podłogach i stropach. W każdym z zastosowań wykorzystane zostaną zarówno wyjątkowe właściwości izolacji cieplnej jak i akustycznej tego materiału.

W zależności od miejsca zastosowania należy wybrać odpowiedni pod względem gęstości materiał. Lżejsze, standardowe o gęstości 100 – 120 kg/m3 używa się do izolacji ścian i dachów skośnych, twardszych o gęstości do 190 kg/m3 stosuje się do izolacji podłóg.

Płyty korkowe o grubości 4 – 5 cm sprawdzą się do dodatkowej izolacji ścian zewnętrznych. Na równych podłożach można je przyklejać bezpośrednio do podłoża, na nierównych najlepiej sprawdzi się drewniany ruszt. Koszt m2 korka przy takiej grubości to 150 – 190 zł. Tak zaizolowaną powierzchnię można wykończyć płytami suchej zabudowy, drewnem lub specjalnym tynkiem do korka (z siatką wzmacniającą podłoże. Powierzchnię zewnętrzną można także wykończyć dekoracyjnymi płytkami lub panelami z korka – są dostępne w różnych kolorach nie tylko naturalnego materiału. Droższe płyty występują też w wariantach z dekoracyjną powierzchnią licową w formie geometrycznych wytłaczanych lub frezowanych wzorów geometrycznych.

Są także płyty korkowe połączone z listwami OSB zlicowanymi z powierzchnią zewnętrzną co ułatwia montaż na kołki do ścian i mocowanie okładzin: płyt lub desek. Można użyć także grubszych płyt, ale wiąże się to oczywiście proporcjonalnie ze wzrostem kosztów.

Twarde płyty korkowe można użyć jako izolacja pod wylewki, także z ogrzewaniem podłogowym. Na parterze na podłodze na gruncie użyć trzeba płyt o grubości 8 - 10 cm (500 – 700 zł m2), na podłogach piętra mogą być o połowę cieńsze. Dodatkowo można także użyć jeszcze cienkich podkładów korkowych o grubości 1 – 10 mm (20 – 100 zł m2) układanych pod panelami.

Dekoracja i izolacja

Płyty i panele korkowe dekoracyjne to chyba najczęściej stosowane w Polsce produkty z korka. Ich zaletą jest łatwość montażu i bardzo efektowny wygląd wykończonych nimi powierzchni. Te na ściany mają grubość 1 – 2 mm i są gładkie o różnej fakturze zmielonego lub naturalnego korka. Występują w kolorze naturalnym lub są barwione lakierami transparentnymi, przez które widać rysunek korkowej powierzchni; dwuwarstwowe występują też w wariantach o dwóch barwach.

Na podłogę stosowane są najczęściej panele z warstwą konstrukcyjną z HDF pokrytego dwustronnie korkiem – od spodu podkładowym a z wierzchu dwiema warstwami korka z licową powierzchnią wykończoną specjalnym fabrycznie utwardzonym lakierem. Są również panele, w których korek jest tylko dodatkiem wygłuszającym a licową warstwę tworzą dekoracyjne forniry lub warstwa winylu fabrycznie pokryte powłoką odporną na ścieranie i zarysowania.

Występują też wykładziny korkowe i płytki korkowe do przyklejenia do podkładów podłogowych, również w wariantach samoprzylepnych.

Zobacz także: Izolacja z włókien drzewnych. Zdjęcia